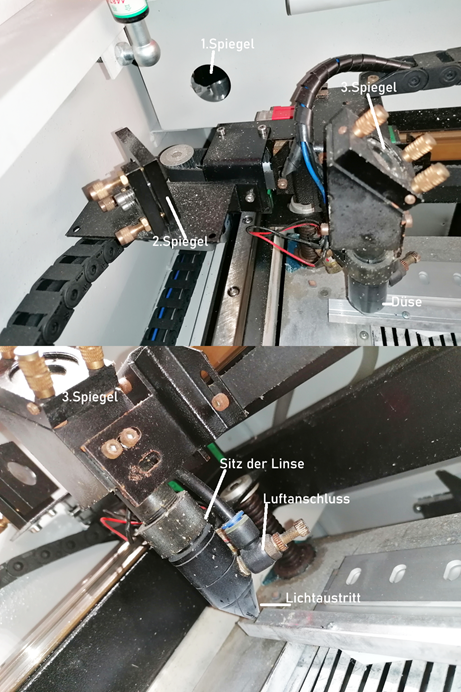

Spiegel, Düse und Fokus

Wärend das Lasermodul direkt kopfüber über dem Bett hängt und gravieren kann, geht das bei der Röhre logischerweise nicht so einfach. Ihr Strahl wird über 3 Spiegel auf eine Linse gelenkt, die bündelt das Licht und gibt es dann durch die Düse aus. An der Düse ist auch der Luftanschluß für den Kompressor, daher Düse. Einerseits soll es verhindern, das die Linse verschmutzt, anderseits bläst er den Schnitt frei und verhindert, das sich das Material entzünden kann. Bei Leistungsverlusten sollte man hin und wieder die Einstellungen der Spiegel kontrollieren und auch mal die Linse reinigen.

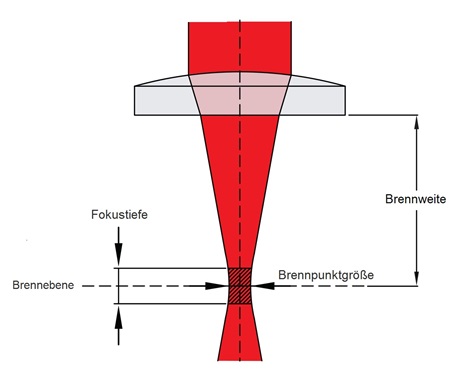

Fokus-/Brennpunkt

Jeder hat schon mal eine Lupe in die Sonne gehalten und damit irgendwas anzünden wollen. Genau das Gleiche wird mit dem Laserlicht, in der Linse gemacht. Dabei liegt der Brenn/Fokuspunkt genau 50,8mm hinter der Linse. Der Fokuspunkt ist der Punkt, an dem der Strahl am Dünnsten ist und somit die meiste Energie auf kleinster Fläche besitzt. Dadurch ist ein optimales Arbeiten gegeben. Die Hersteller der Linsenhalterungen machen es einem einfach, diesen Punkt zu finden. Es liegt jedem Gerät ein Stück Plastik bei, welches genau 20mm breit ist. Wenn das hochkant zwischen der Spitze des Linsenträgers und dem Material gestellt wird, hat man den Fokuspunkt eingestellt.

Arbeitsfläche

Was dem Drucker sein Bett, ist dem Laser seine Arbeitsfläche. Der Name ist anders, ihre Funktion auch. Bei Dioden-Laser steht der ganze Laser auf ihr, beim CO2 gibt es eine, nach unten bewegliche, Arbeitsfläche, die aber während des Gravierens in einer Höhe bleibt. Damit man auch dickere Materialien unter die Düse legen kann, ist sie bis zu 20 cm nach unten verfahrbar. Beim Dioden-Laser muss man die 4 Füße unterfüttern , um das gleiche Ziel zu erreichen.

Software

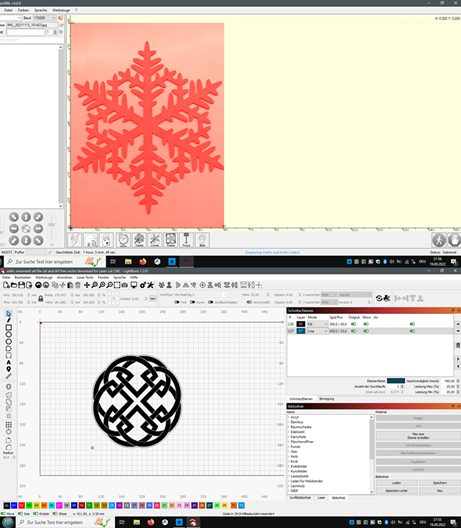

Während beim Drucker die Bedienung, zumindest bei den grundlegendsten Funktionen, über ein Display erfolgen kann, kommen die meisten Dioden-Laser ohne daher. Das heißt, ohne PC kann man sie überhaupt nicht bedienen. Wie man sich denken kann, ist das bei CO2 nicht der Fall. Trotzdem ist eine Software von nöten. Einige Hersteller, wie Neje z.B. , legen eine Eigenentwicklung bei. Der Rest ist auf freie Software angewiesen. Da gibt es z.B. LaserGRBL, OpenBuilds und LaserWEB. Die ersten beiden sind sogenannte "Codestreamer", das heißt, sie zerlegen die Zeichnung des Modells in ausführbare Befehle für den Laser. Es gibt bei diesen Kandidaten keine Möglichkeit, die Zeichnung zu bearbeiten. Das ändert sich bei LaserWEB, zumindest in einfacher Form. Das ist aber nur eine Seite der Medaille. Um z.B. ein Logo, eine jpg oder png-Datei, zum Gravieren vorzubereiten, muss man das Bild in eine Vektordatei,svg oder dxf, umwandeln, da diese um Längen besser dazu geeignet ist, braucht man das Programm Inkscape.

Bei CO2-Lasern greifen diese Programme nicht. Daher gibt es, für mich, nur eine, wenn auch kostenpflichtige, Alternative: Lightburn. Das ist ein Schweizer-Messer auf diesem Gebiet. Es vereint nicht nur den Streamer und Inkscape , sondern man kann auch verschiedene Arbeitsgänge , wie erst Gravur, dann Linien ziehen und schließlich Schneiden, in einem Auftrag erledigen.

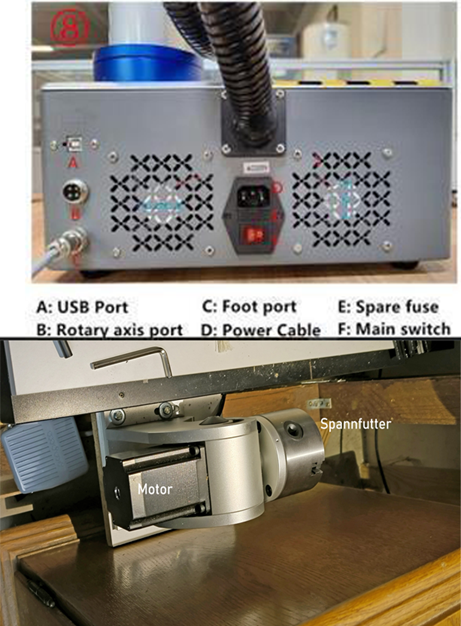

Rotary (Dreheinheit oder Chuck)

Die Rotary oder Dreheinheit dient dazu, runde Gegenstände, wie Flaschen, Gläser, Dosen usw. , gravieren zu können. Dazu wird der Gegenstand, entweder direkt oder über einen "Adapter" , in das Spannfutter gespannt. Ähnlich wie in einer Drehmaschine. Danach wird das Ganze unter den Laserkopf gebracht und als Y-Achse verwendet. Beim Faser-Laser wird die ganze Lasereinheit zur Seite geschwenkt . Das Aktivieren einer Rotary in der Software ist , zumindest beim ersten Male, etwas gewöhnungsbedüftig, wird aber nur einmal durchgeführt. Da , wie schon erwähnt, die Rotary anstelle der Y-Achse in das System gebracht wird, ist es notwendig, diese gegen den Motor der Rotary auszutauschen. Bei den meisten CO2-Lasern ist extra ein Stecker dafür vorgesehen. Bei meinem Faser gibt es einen separaten Anschluß dafür.